Saiba como a filosofia Lean pode aumentar a eficiência da sua empresa

A história do Lean – Toyota à beira da falência

Para entender o que é o Lean, é preciso entender em que circunstâncias ele surgiu.

Esta história começa no Japão em 1945. Depois de setembro daquele ano, com o fim da Segunda Guerra Mundial, o Japão ficou sob a tutela dos EUA. As pessoas estavam lamentando as mortes que ocorreram em consequência do conflito. As fábricas do país estavam em más condições e a economia estava em recessão.

A Toyota, o fabricante de veículos que você conhece, naquela época, só tinha fábrica no Japão. Do final da guerra até 1950 a empresa tentou, sem sucesso, se recuperar. O problema é que a economia japonesa estava muito fraca e os carros eram considerados itens de luxo na época. Ao invés de carros, os japoneses optavam por motocicletas e scooters que eram mais baratas. Enquanto isto a Toyota tinha uma fábrica preparada para fabricar muitos carros e caminhões, mas, não tinha demanda. A produtividade estava baixíssima.

1950 foi o pior momento da crise. A Empresa se viu à beira da falência. Houve muitas demissões, greves e acabou com a troca do seu presidente. A situação estava muito complicada e a Toyota precisava fazer algo diferente do que vinha fazendo.

Neste momento, surge um personagem que tem um impacto importante na história do mundo moderno. Taiichi Ohno era o chefe de engenharia da Toyota na época. Ele recebeu uma tarefa nada fácil dos donos da empresa, aumentar em 10 vezes a produtividade da Fábrica em 3 anos. Isto para que a empresa se equiparasse à produtividade dos fabricantes de automóveis dos EUA. Porém, ele não podia contar com grandes recursos financeiros para fazer investimentos, uma vez que a situação financeira estava muito difícil. O único recurso que Taiichi Ohno tinha em abundância eram as pessoas. Ele precisava que as pessoas mudassem sua forma de pensar e de agir… E foi isto o que ele fez.

Sem recursos financeiros e com um desafio enorme de ganhos de produtividade Taiichi Ohno precisava mudar a forma de pensar e de agir dos funcionários da Toyota. A primeira mudança na forma de pensar e de agir foi entender, em primeiro lugar, o que o cliente queria. Ele chamou isto de VALOR.

Para os clientes da Toyota, naquele momento, VALOR eram 3 coisas: BAIXO CUSTO, ALTA QUALIDADE E ENTREGA PERFEITA. A partir do entendimento do que era VALOR, veio outro entendimento muito importante. Todas as atividades, tudo o que era feito, e que não fosse percebido como VALOR para os clientes era chamado de DESPERDÍCIO. E TODO desperdício precisava ser eliminado. Desperdício adiciona custo e tempo. Se você deixar de fazer, o cliente não se importa.

A partir da definição de desperdício veio outra importante definição: desperdício é sintoma de problema, não é a causa. É como a febre numa pessoa, a febre é um indício de que algo não está certo. Pode ser muito perigoso para a pessoa ficar tomando remédio para baixar a febre sem entender o que está causando a elevação da temperatura. Atacar a causa é o jeito certo de fazer a temperatura baixar.

William Deming é amplamente reconhecido pela melhoria dos processos produtivos nos Estados Unidos durante a Segunda Guerra Mundial, sendo porém mais conhecido pelo seu trabalho no Japão

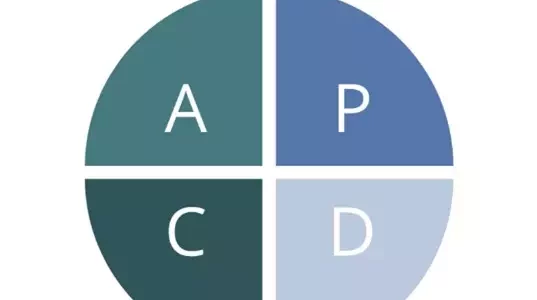

Sabendo que é importante investigar as causas dos desperdícios, a Toyota adotou um método de 4 etapas, conhecido por PDCA, popularizado por um americano chamado William Deming, para atacar os desperdícios e verificar se resolveram o problema de verdade.

Esta batalha que a Toyota travou contra os desperdícios em todas as suas áreas e por todos seus funcionários utilizando o PDCA, proporcionou o desenvolvimento e o aprimoramento de uma série de princípios, ferramentas e práticas conhecidas há muitos anos no mundo todo, tais como: Gestão Visual e 5S, Setup Rápido, Kanban, Fluxo Contínuo, Poka-yoke, Andon, etc…

A aplicação disto tudo de forma estruturada foi tornando a empresa cada vez mais eficiente e mais ágil para entregar Valor para os clientes. Este conjunto de princípios e ferramentas se tornaram parte do sistema de gestão da empresa e passou a ser conhecido como o Sistema Toyota de Produção.

Na medida em que as fábricas iam se tornando mais eficientes, os processos administrativos precisavam ganhar eficiência para acompanhar os novos padrões de qualidade, flexibilidade e velocidade. As áreas de engenharia, compras, vendas, financeiro e contábil e RH tinham de eliminar seus desperdícios também. O que começou como algo para evitar a falência da empresa, se tornou uma vantagem competitiva brutal que permitiu à Toyota não apenas sobreviver, mas, tomar o mercado dos seus concorrentes e se tornar o maior e melhor fabricante de automóveis do mundo.

A história do Lean – O que é o Lean

A Toyota conseguiu sair da iminente falência para se tornar o mais rentável fabricante de automóveis do mundo… O que isto tem a ver com Lean? No inicio da década de 1990, uma das mais prestigiadas universidades dos EUA, O Instituto de Tecnologia de Massachussets, concluiu um amplo estudo comparativo da Indústria automobilística incluindo os maiores mercados do mundo: Ásia, Europa e América do Norte. Neste estudo os pesquisadores ficaram muito impressionados com o nível de eficiência que encontraram nas fábricas da Toyota. Eles não tinham visto nada parecido em nenhuma outra empresa de nenhum outro país. A este sistema de alta eficiência de gestão com foco nos cliente eles chamaram de Lean, um termo em inglês que podemos traduzir pela palavra enxuto para dar uma ideia de “sem gordura”, “atlético”, “ágil”.

Lean é um sistema de gestão que coloca foco total no cliente e a partir disto busca continuamente a perfeição de seus processos, sem desperdícios de qualquer natureza. Um sistema não que admite que se escondam problemas, mas que se resolvam, de forma estruturada, sempre desafiando, desenvolvendo e respeitando e as pessoas.

Imagino que a sua empresa também foca no cliente e faz melhorias, certo? Possivelmente ela também respeita as pessoas e dá um monte de desafios? Então qual a diferença para uma empresa Lean? A diferença está no fato de que todos da empresa estão submetidos ao mesmo sistema de gestão… este sistema não vale só para a Diretoria e gerência… ele vale para todos, isto inclui diretores e gerentes, mas inclui também operadores, analistas, almoxarifes, recepcionistas, todo mundo… E o que este sistema de gestão determina é que cada pessoa tem dois papéis a cumprir numa empresa Lean, um é fazer bem as atividades, conforme foram determinadas, o outro é buscar, continuamente, melhorar estas atividades.

Isto quer dizer que é obrigação de todos saber o que é valor para o seu cliente e fazer melhorias. Isto não é opcional, não é de vez em quando… melhorar não é um favor, é um dever. Isto requer líderes que exigem de seus funcionários a excelência.

A Toyota conseguiu construir um exército de pessoas combatendo diariamente desperdícios. É da soma das milhares de melhorias que estes funcionários realizam todo ano, ao longo de 70 anos, que tornam esta empresa diferente das demais e um exemplo a ser seguido.

Eu sei que parece uma tarefa muito difícil implantar o Lean, mas lembre que para completar uma maratona, você precisa dar um primeiro passo. Isto quer dizer que pode demorar mais ou menos tempo para que a sua empresa também tenha todo mundo fazendo melhorias, mas é preciso começar… e aposto que os benefícios que vocês colherem ao longo desta jornada vão servir de combustível para vocês seguirem adiante…

Pra começar a transformação Lean só precisa de uma pessoa… que tal você?

O que é valor, do ponto de vista do cliente?

O que é valor sob a ótica do cliente?

Muita gente se engana quando diz que o grande objetivo do Lean é eliminar desperdícios… pode ser uma questão semântica, mas, na verdade o objetivo do Lean é, em primeiro lugar, satisfazer os clientes, e para isto é preciso entender muito bem o que é valor para eles.

Valor representa a necessidade dos clientes em um determinado momento. Isto quer dizer que o Valor muda na medida em que o tempo passa, em que a tecnologia avança, a sociedade e os costumes mudam… Estar atento a isto, a todo instante, faz parte de ser uma empresa Lean. De nada adianta ter uma operação super eficiente se o produto ou serviço que sua empresa coloca no mercado não atende as necessidades dos clientes.

Quando falamos sobre a Toyota e a forma como ela se reergueu após a segunda guerra mundial, enfatizamos que a primeira mudança importante foi entender que seus clientes valorizavam 3 coisas: Alta qualidade, Baixo custo e Entrega rápida. Sabendo disso a empresa se mobilizou e atuou para satisfazer seus clientes. Portanto, antes de sair pela empresa tentando fazer melhorias, o primeiro passo é entender o que é valor sob a perspectiva dos seus clientes e do seu mercado.

Depois disso, você deverá avaliar se a sua empresa está atendendo estas necessidades ou não… Aquilo que não está sendo atendido deve ser seu foco inicial… Você não pode dar oportunidade para seus concorrentes tomarem seus clientes. Por outo lado, na medida em que você identifica algum valor que nenhum de seus concorrentes consegue atender bem, você está identificando uma oportunidade de ganhar mercado. Reforçando o que dissemos antes, o Lean começa pela satisfação dos clientes e do entendimento de suas necessidades. Somente a partir do entendimento do que é valor será possível encontrar os desperdícios.

Princípios e ferramentas Lean

A partir do meio da década de 1990, começaram a surgir estudos e publicações para tentar entender os princípios e as ferramentas por trás do Sistema Toyota de Produção, que é a base do que conhecemos como Lean. Na medida em que empresas de vários segmentos começaram a adotar estes princípios e aplicar as ferramentas, este conhecimento se multiplicou e se alastrou pelo mundo.

Alguns princípios e ferramentas são bastante conhecidos e podem ajudar você a eliminar alguns dos desperdícios que estão aumentando seus custos e atrapalhando a sua entrega.

As 4 características Lean

Nós, na Staufen, costumamos procurar 4 características em um processo de alto desempenho, são elas:

- Livre de distúrbios

- Fluxo

- Ritmo

- Puxada

Nós, na Staufen, costumamos procurar 4 características em um processo de alto desempenho, são elas: a) Livre de distúrbios, b) Fluxo, c) Ritmo e d) Puxada.

LIVRE DE DISTÚRBIOS se refere aos requisitos mais básicos de um processo: sua capacidade de atender a demanda dos CLIENTES. Possuir as Ferramentas e recursos certos. Que o processo seja confiável e repetitivo. E por fim que seja visual e padronizado.

Para reduzir os distúrbios num processo é importante ter presentes ferramentas e práticas que facilitam a identificação de desvios no processo, tais como 5S, padronização e gestão visual com sistemas tipo andon. Dispositivos à prova de falhas, conhecidos como poka-yokes, evitam que erros sejam cometidos. Programas de manutenção produtiva total, TPM, manutenção autônoma, manutenção planejada e análise de falhas aumentam a estabilidade dos sistemas. Mas, obviamente que pessoas disponíveis, capacitadas e engajadas, trabalhando com equipamentos e ferramentas adequadas é o mínimo que se espera.

Outra característica importante num processo Lean é o FLUXO. Num processo Lean as solicitações dos CLIENTES fluem pelas etapas sem parar entre elas, chegando aos clientes no menor tempo de resposta possível. O que se busca é conectar as etapas dos processos de modo que não se acumulem peças ou solicitações entre as etapas. Quando existe fluxo as etapas não trabalham de forma independente entre si, mas trabalham como uma equipe, em que o resultado de todos é o mesmo, a entrega para o cliente. O layout de postos de trabalho, seja na fábrica ou nos escritórios, costuma ser usado para fazer o fluxo acontecer. Ter bastante flexibilidade para mudar de um produto para outro é muito importante também.

A terceira característica que devemos buscar num processo é o RITMO, que está relacionado à velocidade que o cliente deve ser atendido, nem mais rápido, nem mais devagar. Para calcular o ritmo do seu processo, basta dividir o tempo disponível do processo pela demanda dos clientes no mesmo período, o quociente desta divisão é chamado de tempo takt. O tempo takt deve ser usado para identificar gargalos no processo e atividades ociosas… quem quer atender bem a baixo custo não deve ter nem ociosidade e nem falta de capacidade.

Por fim, a quarta e última característica de um processo Lean é a PUXADA, que tem por objetivo prover para clientes o que eles querem, quando precisam, sem atrasos. A PUXADA utiliza mecanismos de programação visuais e eletrônicos que não permitem a superprodução. O Kanban é um sistema visual que utiliza estoques limitados, chamados de supermercados, para autorizar a produção de uma área quando itens são consumidos ou solicitados.

Uma empresa Lean deve buscar ter estas 4 características presentes em seus processos. Ter estas características significa ter menos desperdícios e maiores chances de atender as necessidades dos clientes.